方形封頭模具間隙的存在與確認方法

來源:http://www.8090bbs.net/news991200.html發布時間:2025-07-09

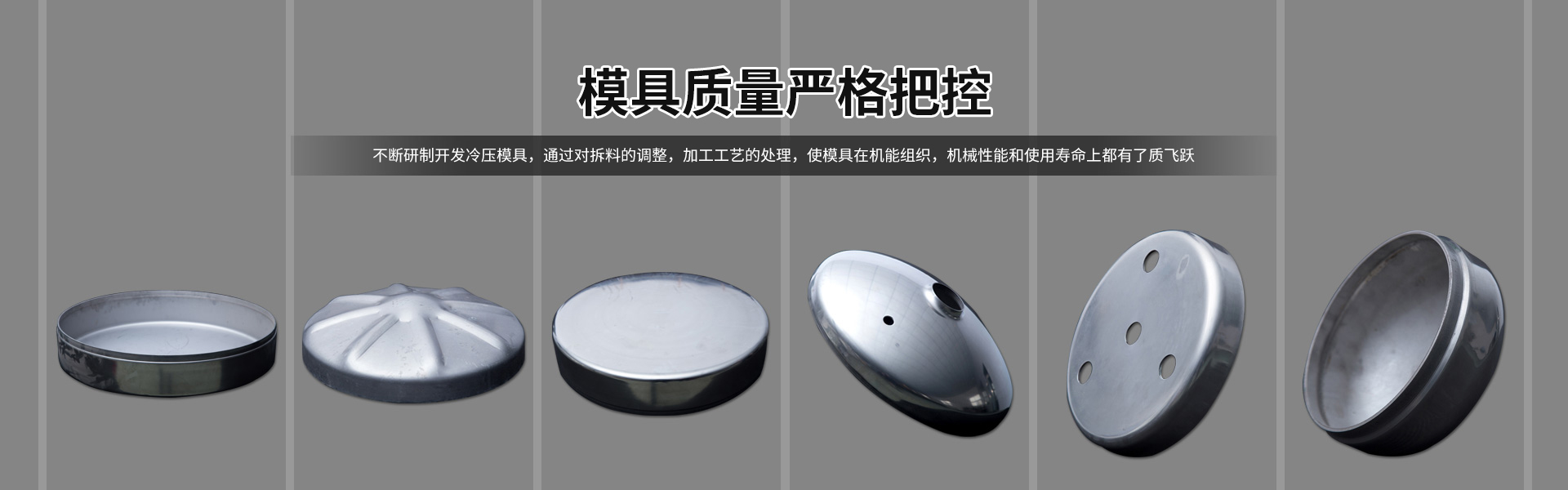

方形封頭模具作為壓力容器制造中的關鍵工藝裝備,其設計細節直接影響成品的精度與安全性。模具間隙的合理控制是確保封頭幾何尺寸達標、表面質量符合要求的核心環節。

模具間隙的存在源于制造與使用的雙重需求。在制造階段,方形封頭的成型需通過模具的合模實現,而金屬板材在沖壓過程中會發生彈性變形與塑性流動。若模具完全無間隙,板材可能因無法自由流動而導致局部過度拉伸或起皺。此外,模具材料的熱膨脹系數差異也需通過預留間隙來避免高溫合模時的結構干涉。在使用階段,間隙為潤滑介質提供了容納空間,減少模具與板材間的直接摩擦,從而延長模具壽命。

確認模具間隙需遵循系統性原則。裝配后的初步檢查可通過目視與觸覺進行,觀察分型面是否平整,用手輕推模具活動部件判斷運動是否順暢。這一步驟能快速識別明顯的間隙不均或裝配誤差。進一步的定量檢測需借助專用工具,如塞尺可插入分型面測量局部間隙值,千分表則能通過接觸式測量獲取更準確的數據。對于復雜曲面或隱蔽部位,可采用工業內窺鏡輔助觀察,確保間隙在三維空間內的均勻性。

試模驗證是確認間隙合理性的關鍵環節。通過首件沖壓試驗,觀察成品封頭的表面質量:若邊緣出現均勻的微小毛刺,說明間隙適中;若毛刺集中于某一側或呈現撕裂狀,則表明對應區域間隙偏大或偏小。同時,需檢測封頭的對角線尺寸與平面度,間隙不均會導致金屬流動失衡,進而引發尺寸超差或翹曲變形。試模數據需與設計圖紙的公差范圍比對,所有測量點應落在允許區間內。

動態調整是優化間隙的手段。根據試模結果,可通過修磨凸模或凹模的工作面來改變局部間隙。調整后需重新進行間隙檢測與試模驗證,形成“檢測-調整-驗證”的閉環流程,直至所有指標符合工藝要求。

方形封頭模具間隙的控制需兼顧制造精度與使用適應性。通過科學的間隙設計與嚴謹的確認流程,可提升封頭成型的穩定性與產品合格率,為壓力容器的安全運行奠定基礎。

- 方形封頭模具:容器形態的塑造者2025-08-20

- 方形封頭模具結構特點解析2025-04-12

- 方形封頭模具材質選擇的考量因素2025-02-06

- 方形封頭模具裂紋成因及預防策略2024-12-10